Mengoptimumkan reka bentuk Tekan roller adalah penting untuk meningkatkan kapasiti dan kualiti pengeluaran, terutamanya dalam pemprosesan makanan dan pengeluaran pelet. Roller tekanan bukan sahaja perlu menahan tekanan tinggi dan memakai yang tinggi, tetapi juga perlu memastikan kecekapan zarah dan kecekapan pengeluaran semasa proses pengeluaran.

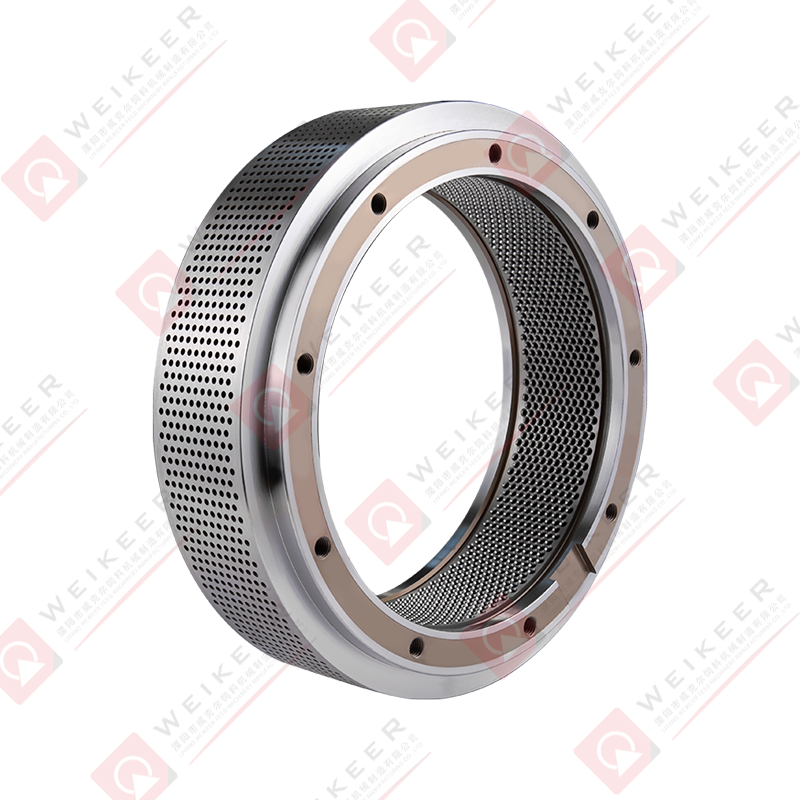

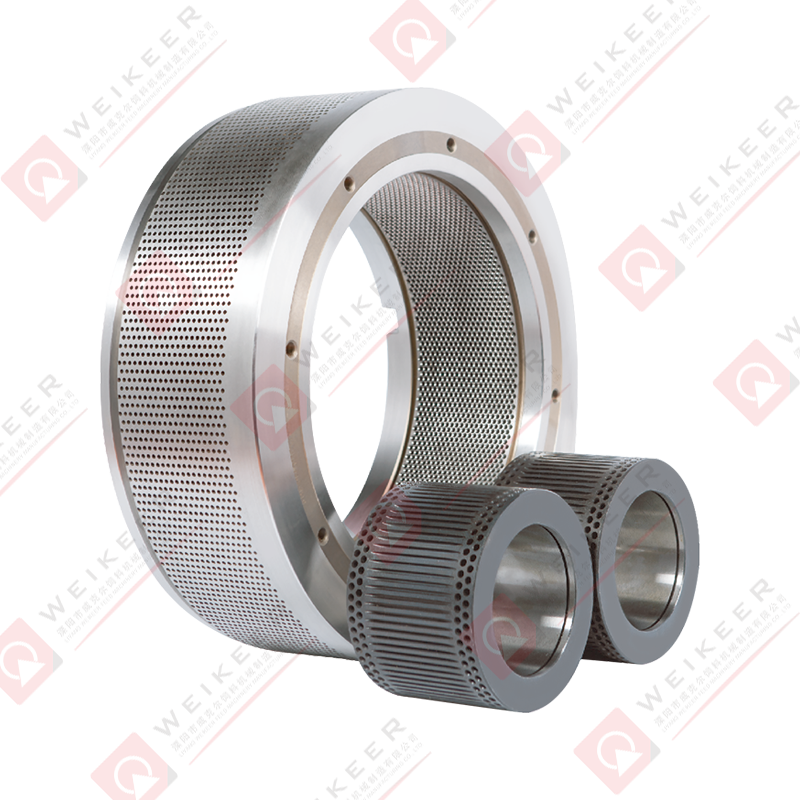

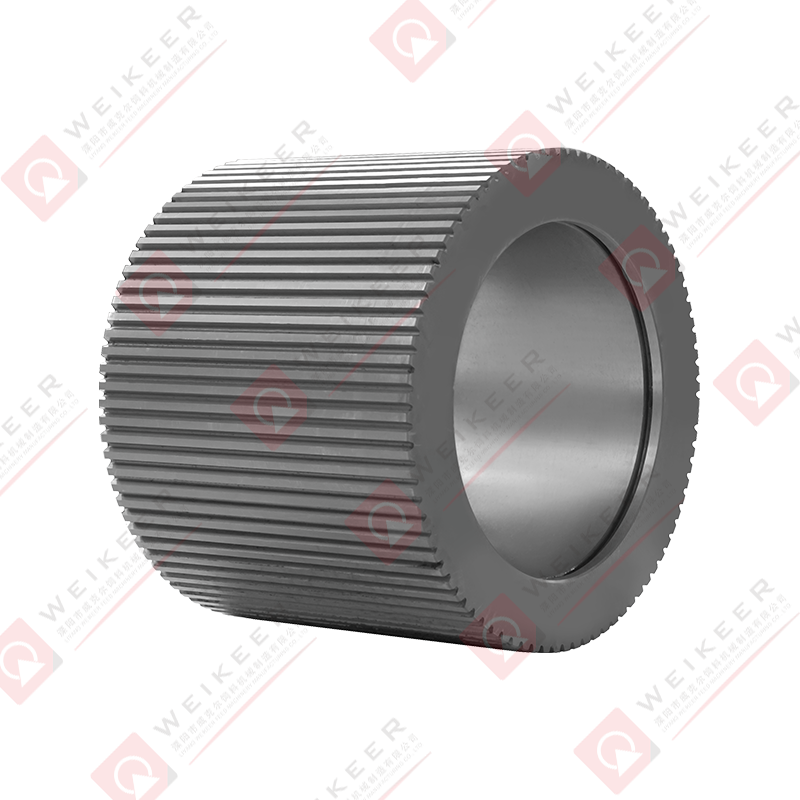

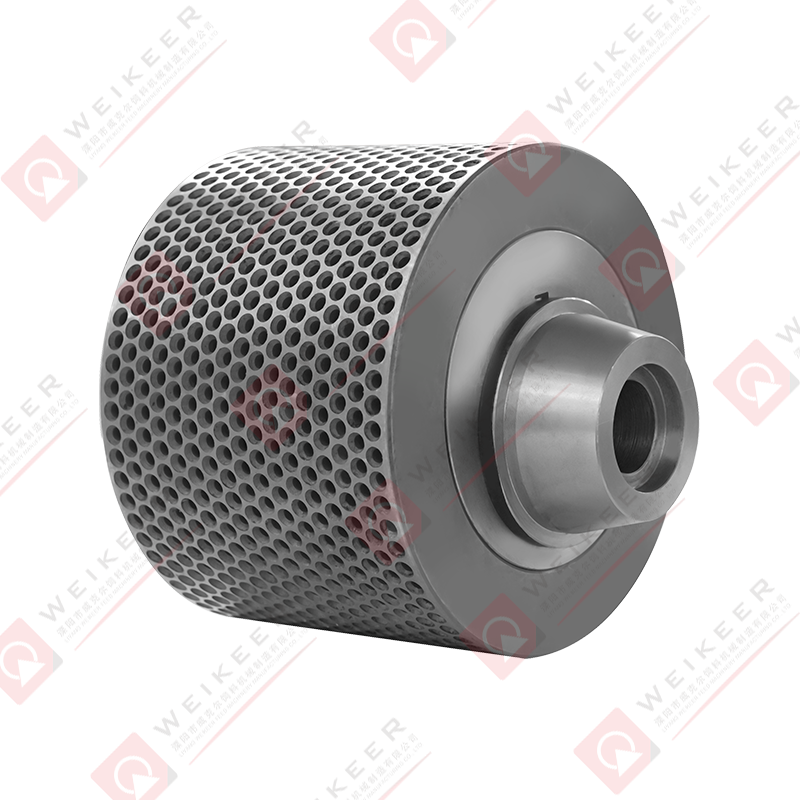

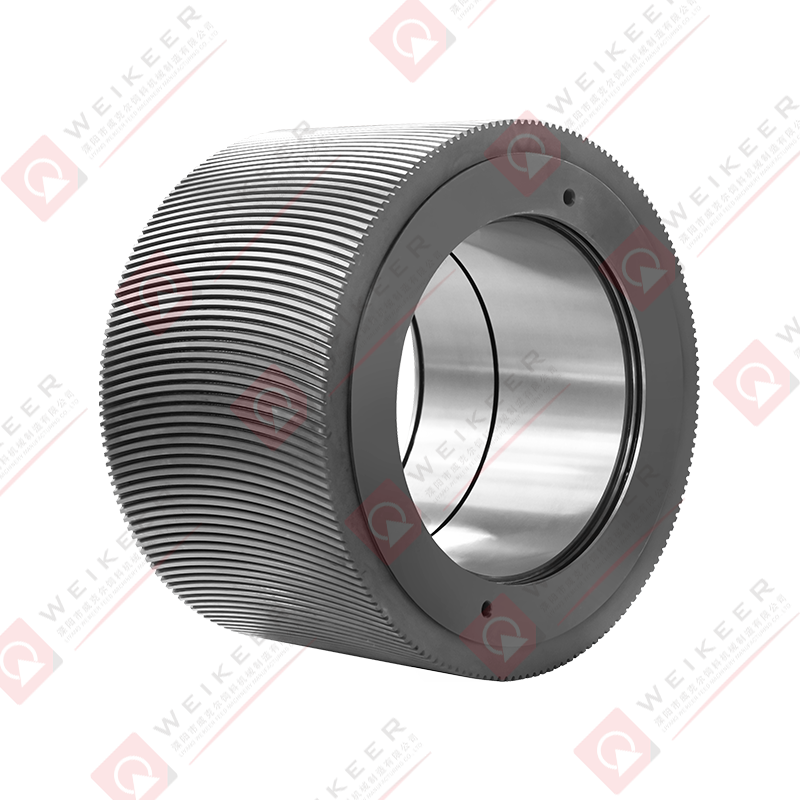

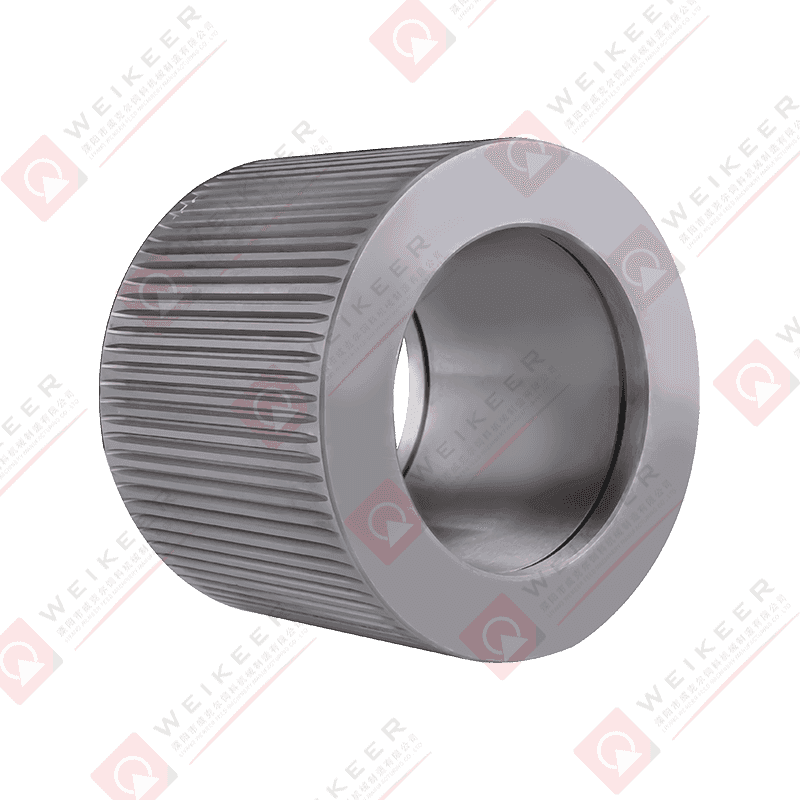

Reka bentuk geometri roller tekanan mempunyai kesan yang signifikan terhadap prestasi kerja. Mengoptimumkan parameter seperti diameter, lebar, reka bentuk gigi dan kekasaran permukaan roller tekanan dapat meningkatkan kecekapan pengeluaran dan kualiti zarah.

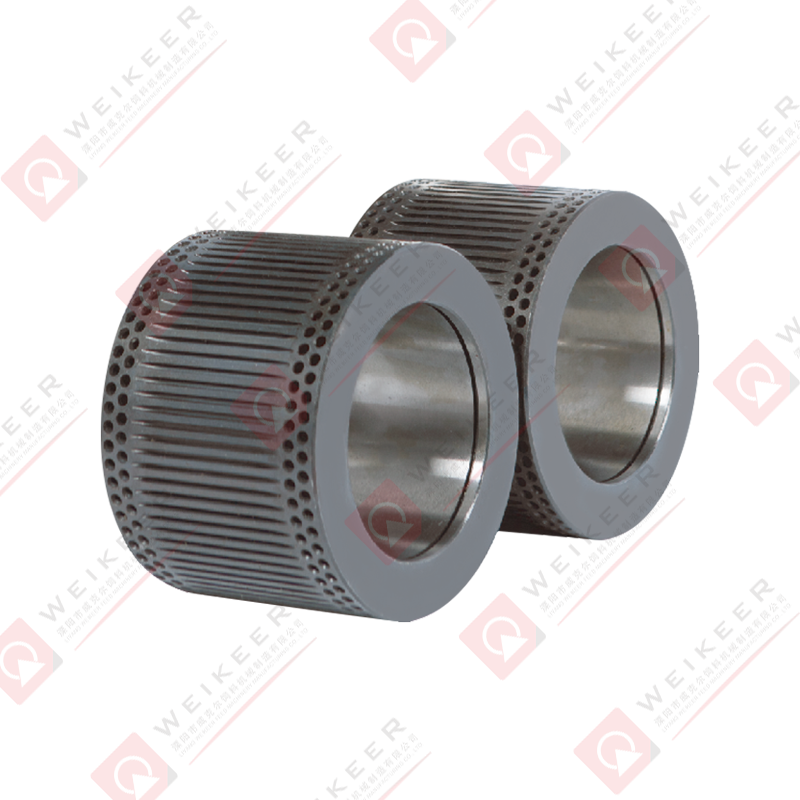

Diameter dan lebar roller menekan secara langsung mempengaruhi ketumpatan zarah dan kualiti zarah yang ditekan. Secara umumnya, diameter roller tekanan yang lebih besar dapat meningkatkan kapasiti pengeluaran, tetapi akan meningkatkan penggunaan tenaga; Diameter roller tekanan yang lebih kecil sesuai untuk memproses bahan mentah yang lebih keras atau lebih sukar untuk proses. Mengoptimumkan diameter dan lebar roller tekanan untuk menyesuaikan diri dengan keperluan pengeluaran yang berbeza dapat mengimbangi kapasiti pengeluaran dan kualiti pelet.

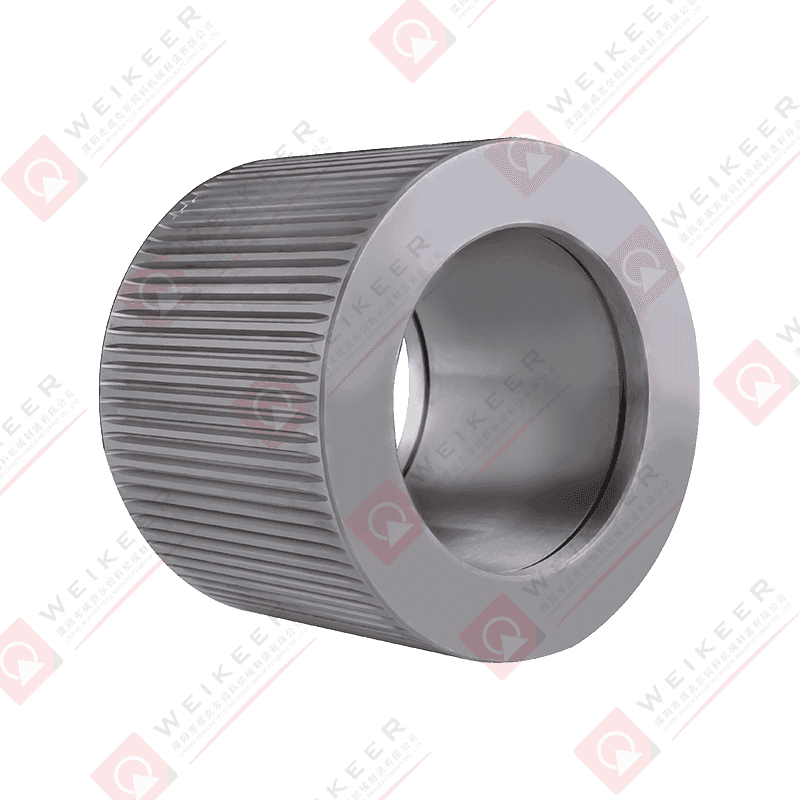

Reka bentuk bentuk gigi roller tekanan secara langsung memberi kesan kepada kesan pembentukan zarah. Dengan menyesuaikan sudut, kedalaman dan pengedaran profil gigi, keseragaman dan ketumpatan zarah dapat dipastikan. Pada masa yang sama, reka bentuk bentuk gigi yang berbeza juga dapat mengurangkan lekatan bahan, mengurangkan haus pada roller tekanan, dan meningkatkan kecekapan pengeluaran.

Kekasaran permukaan roller tekanan mempengaruhi kesan tekanan dan kelancaran permukaan zarah. Mengoptimumkan kekasaran permukaan roller tekanan melalui pemesinan halus dan rawatan permukaan dapat meningkatkan keseragaman dan kelancaran zarah dan meningkatkan kualiti produk akhir.

Memilih bahan yang betul dan mengoptimumkan proses rawatan haba adalah penting untuk ketahanan dan prestasi roll akhbar. Penggelek tekanan perlu menahan tekanan dan memakai yang sangat tinggi, jadi rintangan haus, kekerasan dan rintangan keletihan bahan adalah faktor utama dalam reka bentuk.

Bahan-bahan yang biasa digunakan dalam pembuatan penggelek tekanan termasuk keluli aloi, keluli tahan haus, dan lain-lain. Sebagai contoh, penggunaan keluli aloi yang tinggi (seperti 100cr6, 20crmnti) dapat meningkatkan kekerasan dan memakai rintangan roller tekanan dan mengurangkan haus yang disebabkan oleh operasi jangka panjang. Untuk beban tinggi, aplikasi geseran tinggi, penggunaan bahan yang tahan haus dan lapisan permukaan (seperti karbida disembur) boleh memanjangkan hayat perkhidmatan.

Kekerasan dan rintangan keletihan roller tekanan dapat dipertingkatkan melalui rawatan haba yang sesuai (seperti pelindapkejutan, pembajaan, rawatan karburisasi). Pelindapkejutan dapat meningkatkan kekerasan permukaan roller tekanan, sementara pembajaan dapat mengurangkan tekanan dalaman dan mencegah roller tekanan dari retak atau pecah di bawah beban tinggi. Di samping itu, rawatan karburisasi boleh membentuk lapisan keras di permukaan roller tekanan, meningkatkan lagi rintangan haus.

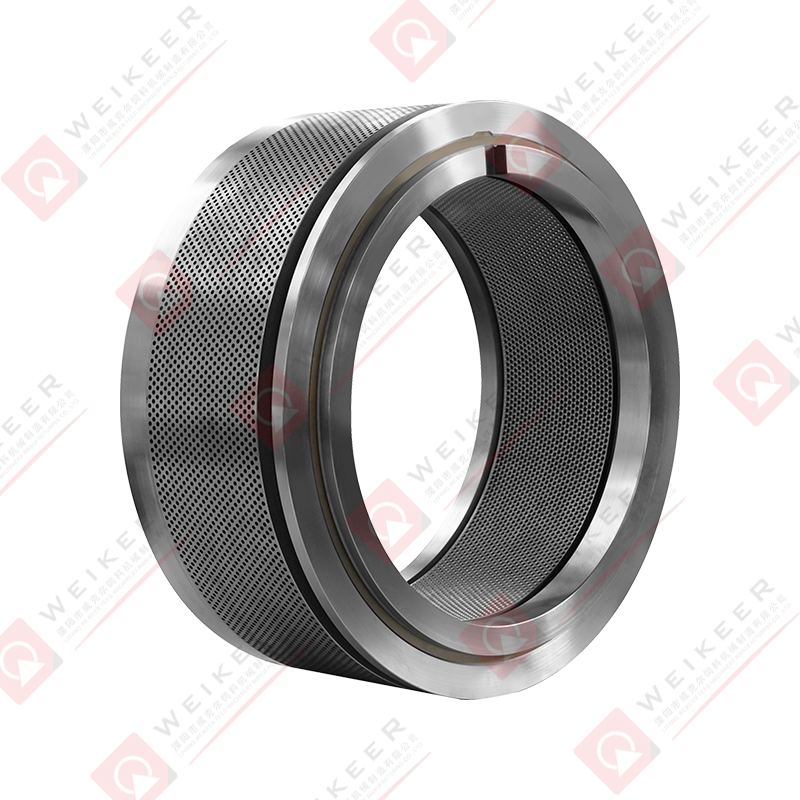

Semasa proses kerja roller tekanan, bagaimana untuk memastikan pengagihan tekanan seragam adalah satu lagi faktor penting yang mempengaruhi kualiti zarah dan kapasiti pengeluaran. Semasa reka bentuk, kaedah tekanan roller tekanan boleh diselaraskan untuk memastikan setiap bahagian boleh menggunakan tekanan secara merata.

Dengan mengoptimumkan hubungan antara roller tekanan dan bahan, pengagihan tekanan seragam semasa proses menekan dipastikan. Reka bentuk roller tekanan harus mengelakkan kelebihan tempatan, yang boleh menyebabkan ubah bentuk atau memakai roller tekanan yang tidak sekata dan mempengaruhi kualiti zarah.

Dengan memperkenalkan sistem tekanan laras ke dalam reka bentuk roller tekanan, tekanan kerja roller tekanan boleh diselaraskan secara fleksibel di bawah keadaan kerja yang berbeza untuk menyesuaikan diri dengan keperluan pemprosesan bahan -bahan yang berbeza. Mekanisme ini dapat meningkatkan kecekapan pengeluaran dan memastikan kualiti pelet yang stabil.

Roller tekanan akan menggosok bahan untuk masa yang lama ketika bekerja, mengakibatkan memakai permukaan secara beransur -ansur. Mengoptimumkan rintangan haus permukaan roller tekanan dapat meningkatkan kehidupan perkhidmatan dan kecekapan kerja roller tekanan.

Melapisi permukaan roller tekanan (seperti penyemburan karbida simen, salutan karbida tungsten, dan lain-lain) dengan berkesan dapat meningkatkan rintangan haus dan rintangan kakisan roller tekanan, mengurangkan haus dalam persekitaran tekanan tinggi dan gesekan tinggi, dan memanjangkan hayat perkhidmatannya. hayat perkhidmatan.

Teknologi pelapisan laser boleh membentuk lapisan keras yang tahan lasak di permukaan roller tekanan, dengan berkesan meningkatkan rintangan haus dan rintangan kakisan. Berbanding dengan kaedah rawatan permukaan tradisional, teknologi ini dapat meliputi permukaan roller tekanan lebih merata, elakkan memakai tempatan dan memanjangkan hayat kerja peralatan.

Apabila roller tekanan berfungsi, sejumlah besar haba akan dihasilkan kerana geseran dan pemampatan jangka panjang. Sekiranya haba tidak hilang dalam masa, ia boleh menyebabkan roller tekanan menjadi terlalu panas, dengan itu menjejaskan prestasi dan hayat perkhidmatannya. Oleh itu, adalah penting untuk merancang sistem penyejukan yang cekap.

Merancang saluran penyejukan di dalam roller tekanan dan memperkenalkan sistem penyejuk dengan berkesan dapat mengambil suhu tinggi, pastikan suhu roller tekanan stabil, dan mengelakkan ubah bentuk atau kerosakan yang disebabkan oleh suhu yang berlebihan.

Untuk garis pengeluaran dalam persekitaran suhu tinggi, sistem penyejukan udara boleh direka untuk cepat mengambil haba di sekitar roller tekanan melalui aliran udara yang kuat untuk memastikan bahawa roller tekanan kekal dalam julat suhu operasi yang munasabah.

Dengan kemajuan teknologi pintar, sistem pemantauan pintar dan kawalan automatik telah menjadi cara penting untuk mengoptimumkan reka bentuk penggelek tekanan. Melalui sistem ini, status operasi roller tekanan boleh dipantau secara real time dan parameter kerja boleh diselaraskan secara automatik mengikut keperluan pengeluaran.

Dengan memasang sensor dan peralatan pemantauan, suhu, tekanan, getaran dan data lain dari roller tekanan boleh dipantau secara real time, masalah yang berpotensi dapat ditemui tepat pada masanya, dan kegagalan peralatan yang disebabkan oleh beban atau terlalu panas dapat dielakkan.

Sistem pelarasan automatik diperkenalkan untuk menyesuaikan tekanan dan kelajuan roller tekanan secara automatik mengikut perubahan bahan semasa proses pengeluaran untuk memastikan ia sentiasa dikekalkan dalam keadaan kerja yang optimum. Ini bukan sahaja meningkatkan kecekapan pengeluaran tetapi juga memastikan konsistensi dan kualiti pelet.

Apabila mereka bentuk roller tekanan, kemudahan penyelenggaraan peralatan juga perlu dipertimbangkan. Reka bentuk yang dioptimumkan roller tekanan bukan sahaja perlu meningkatkan prestasi dan kecekapan, tetapi juga memudahkan penyelenggaraan harian dan pemeliharaan.

Struktur modular boleh dipertimbangkan semasa reka bentuk untuk membuat pembaikan, penyelenggaraan dan penggantian roller tekanan lebih mudah dan lebih cekap. Pemeriksaan dan penggantian bahagian-bahagian yang dipakai dapat mengelakkan gangguan pengeluaran dan memastikan operasi peralatan jangka panjang.

Mengoptimumkan reka bentuk Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体