Dalam pengeluaran pelet moden, sama ada untuk biomas, makanan haiwan, atau bahan api kayu, prestasi dan panjang umur roller shell memainkan peranan yang menentukan dalam kecekapan keseluruhan kilang pelet. Di antara pelbagai bahan yang digunakan, keluli yang mengandungi telah menjadi pilihan pilihan kerana kekerasannya yang sangat baik, rintangan haus, dan kekuatan keletihan. Walau bagaimanapun, walaupun kerang roller keluli yang paling tahan lama memerlukan penyelenggaraan dan pengurusan operasi yang betul untuk mencapai prestasi optimum dan hayat perkhidmatan. Artikel ini meneroka strategi utama untuk mengekalkan dan memperluaskan hayat kerang roller keluli dalam barisan pengeluaran pelet.

1. Memahami peranan bearing shell roller keluli

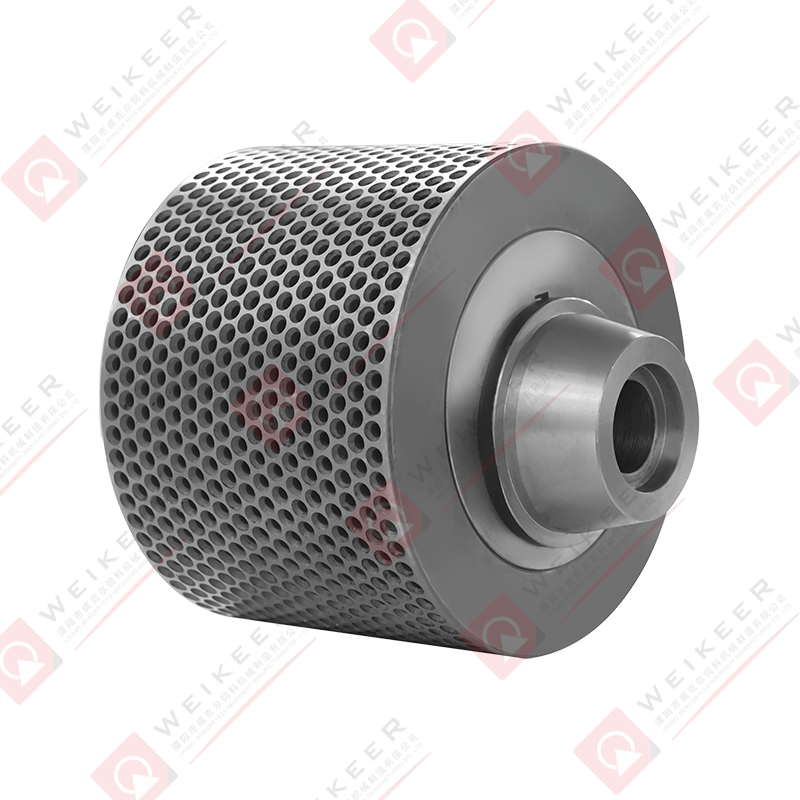

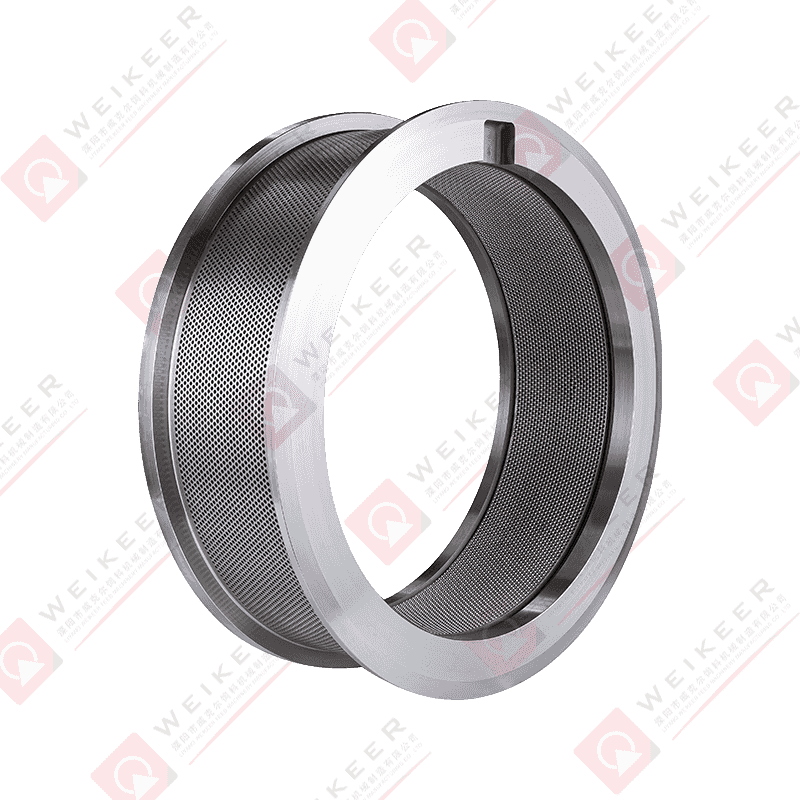

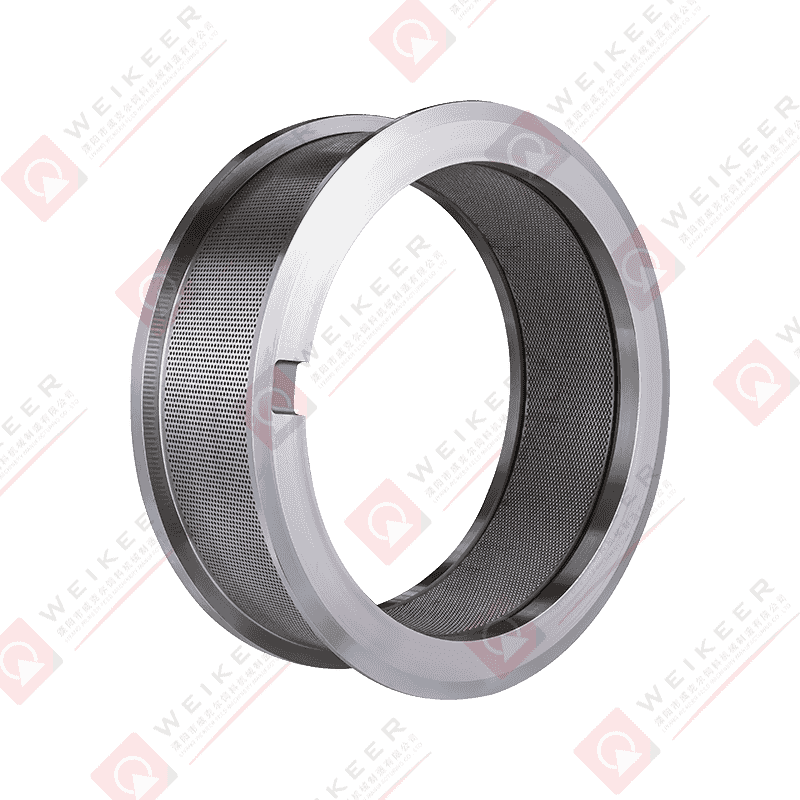

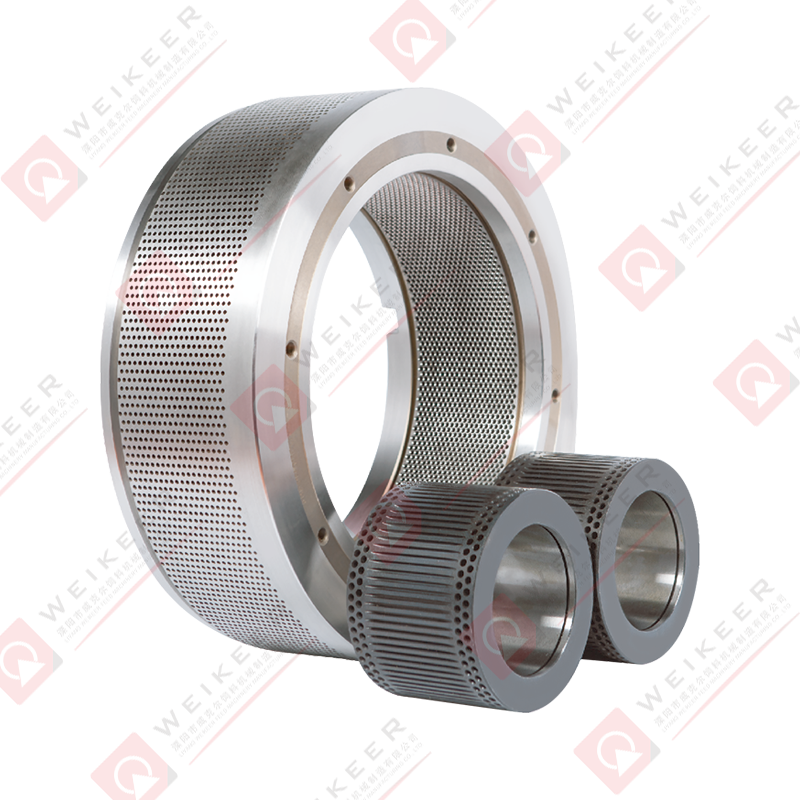

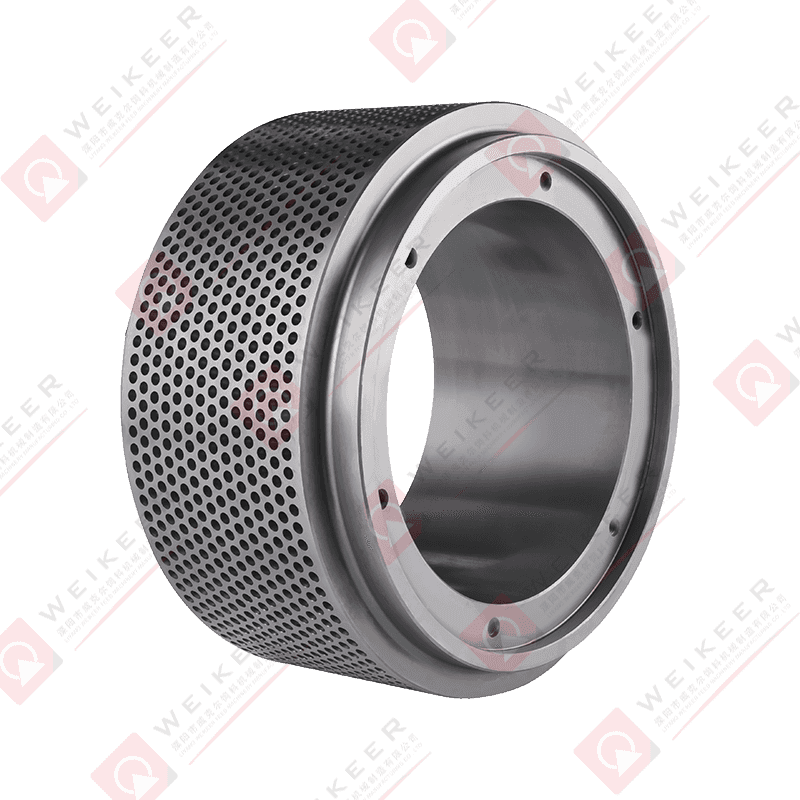

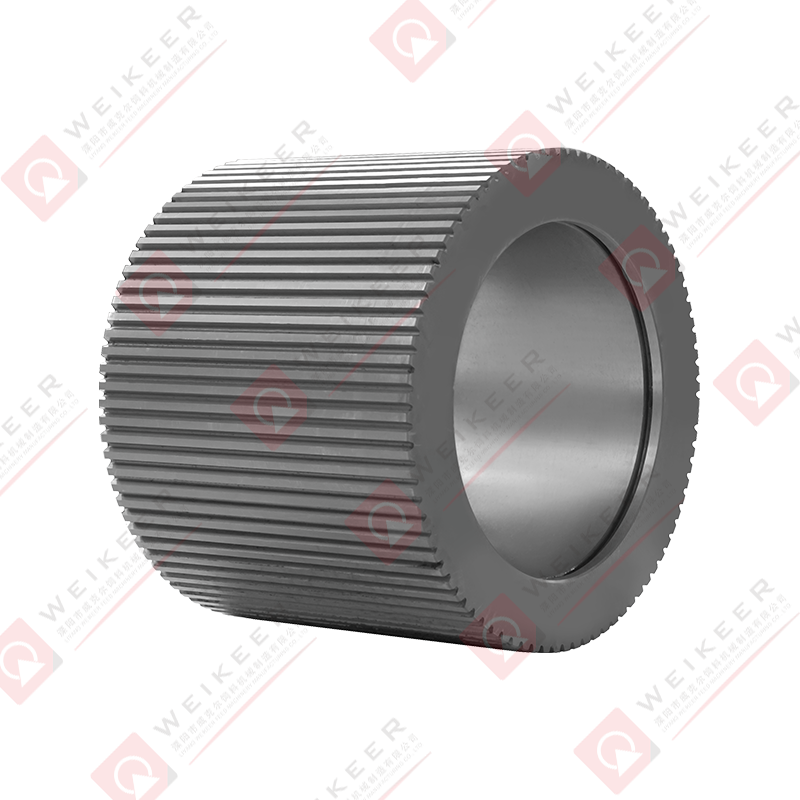

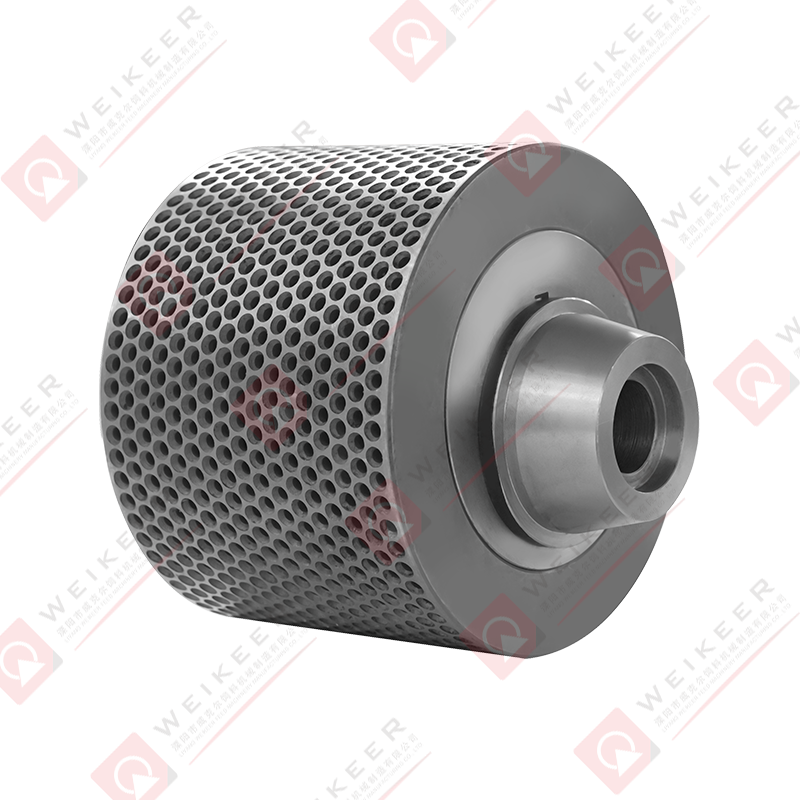

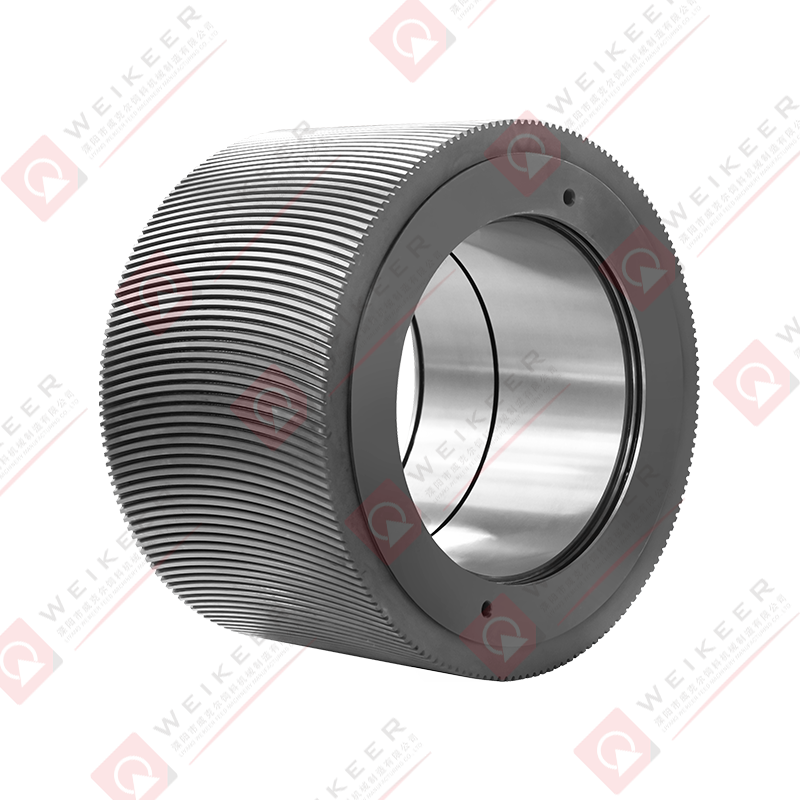

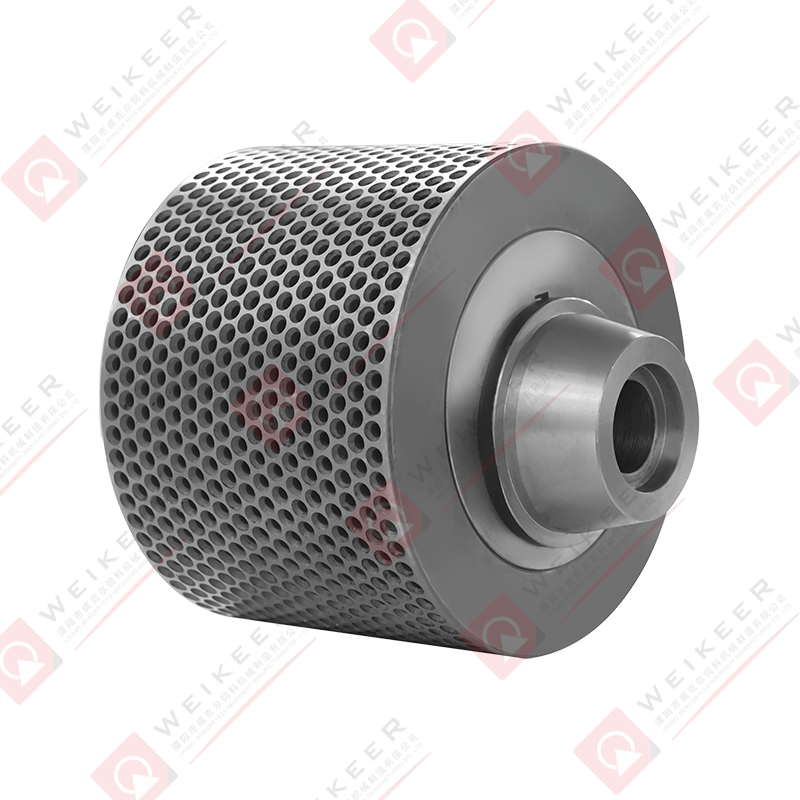

Kerang roller adalah komponen utama yang bertanggungjawab untuk memampatkan bahan mentah melalui lubang mati di kilang pelet. Diperbuat daripada keluli galas berkualiti tinggi (biasanya GCR15 atau setaraf), mereka menahan tekanan, geseran, dan suhu yang melampau semasa operasi berterusan. Kandungan karbon dan kromium yang tinggi keluli memberikan kekerasan permukaan yang lebih baik (biasanya 60-65 HRC) dan rintangan keletihan yang sangat baik, membolehkannya menahan tekanan jangka panjang dan memakai kasar.

Walau bagaimanapun, persekitaran kerja kilang pelet - yang melibatkan hubungan berterusan dengan zarah berserat, kadang -kadang menghakis, atau keras - bermakna bahawa walaupun kerang roller terkuat akan merosot dari masa ke masa. Kadar haus sangat bergantung pada penyelenggaraan, pelinciran, keadaan operasi, dan kualiti bahan mentah.

2. Pemasangan dan penjajaran yang betul

Asas hayat perkhidmatan panjang bermula dengan pemasangan yang betul. Misalignment antara cangkang roller dan mati boleh menyebabkan pengedaran tekanan yang tidak sekata, mengakibatkan memakai atau retak pramatang.

- Pastikan penjajaran selari: Roller dan Die mesti sempurna selari untuk mengedarkan beban secara merata.

- Periksa concentricity: Misalignment boleh membuat getaran dan tekanan setempat yang berlebihan.

- Gunakan alat ketepatan: penjajaran laser atau penunjuk dail disyorkan untuk persediaan yang tepat.

Penjajaran yang tidak betul boleh menyebabkan kerang roller dipakai secara tidak sekata di satu sisi, mengurangkan kualiti pelet dan berpotensi merosakkan spindle kilang pelet atau galas.

3. Amalan pelinciran optimum

Pelinciran adalah salah satu faktor paling kritikal yang mempengaruhi umur panjang Bearing Steel Roller Shell . Geseran dan penjanaan haba boleh menyebabkan retak mikro, pitting, dan keletihan permukaan jika pelinciran tidak mencukupi atau tercemar.

- Gunakan pelincir tahan suhu tinggi: gris sintetik dengan bahan tambahan anti-sweat dan anti-pengoksidaan adalah disyorkan.

- Mengekalkan sistem pelinciran yang bersih: bahan cemar seperti habuk atau zarah bahan mentah boleh bercampur dengan gris dan mencipta tampalan kasar.

- Mewujudkan jadual pelinciran yang konsisten: Sistem automatik atau berpusat memastikan pengedaran gris mantap dan seragam.

- Elakkan lebihan lubrasi: Greas yang berlebihan boleh menjebak haba, merendahkan meterai, dan menarik habuk, mempercepatkan haus.

Sistem pelinciran yang dikendalikan dengan baik meminimumkan geseran, menghalang terlalu panas, dan mengekalkan integriti permukaan shell roller.

4. Mengawal kualiti bahan mentah

Sifat bahan mentah secara langsung mempengaruhi pakaian roller shell. Pencemar seperti pasir, serpihan logam, atau batu bertindak sebagai abrasives yang cepat mengikis permukaan kerja.

- Skrin dan Bahan Bersih: Gunakan pemisah magnet dan saringan untuk menghilangkan kekotoran ferus dan tidak ferus sebelum pelleting.

- Kawalan kandungan kelembapan: Kelembapan ideal (biasanya 10-15%) memastikan mampatan yang lebih lancar dan menghalang geseran yang berlebihan.

- Saiz zarah seragam: Granularity yang konsisten mengurangkan getaran roller dan beban tidak sekata.

Bahan bakar yang bersih, konsisten, dan betul tidak hanya meningkatkan kualiti pelet tetapi juga dengan ketara memanjangkan hayat shell roller.

5. Pemantauan Keadaan Operasi

Pellet Mills beroperasi di bawah beban mekanikal yang tinggi. Tekanan yang berlebihan, kelajuan, atau kadar makanan boleh mempercepatkan kemerosotan shell roller.

- Elakkan kelebihan beban: Mengatasi kilang meningkatkan tekanan pada penggelek, yang membawa kepada keletihan permukaan dan keletihan logam.

- Mengekalkan kelajuan yang optimum: terlalu tinggi kelajuan meningkatkan geseran dan suhu, sementara terlalu rendah kelajuan boleh menyebabkan slippage dan memakai tidak sekata.

- Memantau Suhu: Bearing Steel kehilangan kekerasan apabila terdedah kepada suhu tinggi yang berpanjangan. Gunakan sensor haba untuk mengesan terlalu panas awal.

- Laraskan Gap Roller-Die: Jurang hendaklah ditetapkan dengan tepat berdasarkan jenis bahan; Jurang yang lebih kecil menghasilkan pelet yang lebih padat tetapi meningkatkan tekanan pada penggelek.

Pemantauan tetap parameter ini membantu pengendali mengekalkan pengeluaran yang stabil dan mengurangkan tekanan mekanikal pada kerang roller.

6. Pemeriksaan biasa dan penyelenggaraan pencegahan

Pemeriksaan rutin dapat mengesan tanda -tanda awal haus atau kegagalan, yang membolehkan campur tangan tepat pada masanya sebelum downtime mahal berlaku.

- Pemeriksaan Visual: Periksa keretakan permukaan, alur, atau memakai tidak sekata.

- Mengukur kekerasan: dari masa ke masa, permukaan kerja mungkin melembutkan kerana haba; Pengendalian semula atau penggantian mungkin diperlukan.

- Memantau keadaan galas: Galas yang rosak menyebabkan penyelewengan, getaran, dan memakai tambahan pada kerang roller.

- Penggantian yang dijadualkan: Walaupun dengan penyelenggaraan yang sempurna, kerang roller mempunyai jangka hayat terhingga. Mewujudkan jadual penggantian pencegahan berdasarkan jam operasi dan jumlah pengeluaran.

Melaksanakan log penyelenggaraan digital atau sistem pemantauan ramalan dapat mengoptimumkan selang penyelenggaraan.

7. Pengendalian dan penyimpanan yang betul

Bearing shell roller keluli harus dianggap sebagai komponen ketepatan. Pengendalian atau penyimpanan yang tidak betul boleh menyebabkan kakisan, ubah bentuk, atau kerosakan permukaan walaupun sebelum pemasangan.

- Simpan dalam persekitaran yang kering dan terkawal suhu: Kelembapan boleh menyebabkan kakisan pada permukaan keluli yang digilap.

- Sapukan salutan minyak pelindung: Ini menghalang pengoksidaan semasa penyimpanan jangka panjang.

- Elakkan kesan: menjatuhkan atau menyerang shell roller boleh menyebabkan fraktur mikro yang tidak kelihatan kepada mata kasar tetapi merugikan semasa operasi.

Pengendalian yang betul memastikan bahawa kerang roller mengekalkan integriti mekanikal mereka sehingga mereka bersedia untuk digunakan.

8. Pemulihan dan penggunaan semula permukaan

Dalam sesetengah kes, cangkang roller keluli yang dipakai boleh dibaikpulih melalui proses pemesinan dan rawatan haba.

- Regrinding permukaan: Menghapuskan lapisan yang dipakai dan mengembalikan profil yang betul.

- Pengendalian semula: Induksi atau pengerasan kes boleh memulihkan kekerasan permukaan ke tahap asal.

- Salutan semula: Memohon lapisan tahan haus seperti tungsten carbide dapat meningkatkan ketahanan dalam persekitaran yang kasar.

Pemulihan menawarkan alternatif ekonomi untuk penggantian sambil mengekalkan prestasi yang memuaskan, dengan syarat integriti struktur tetap utuh.9. Kepentingan latihan pengendali

Malah peralatan dan bahan yang paling canggih boleh gagal terlebih dahulu jika pengendali tidak dilatih dengan betul. Pengendali harus memahami prinsip mekanikal roller dan interaksi mati, prosedur pelinciran, dan teknik penyelesaian masalah.

- Kakitangan kereta api mengenai jadual penyelenggaraan dan rutin pemeriksaan.

- Menyediakan garis panduan untuk menyesuaikan kadar suapan dan tetapan tekanan.

- Menggalakkan kesedaran tentang tanda amaran awal roller wear.

Pengendali mahir dan penuh perhatian adalah insurans terbaik terhadap kerosakan yang tidak dijangka.

10. Kesimpulan

Hayat perkhidmatan bearing shell roller keluli di kilang pelet bergantung bukan sahaja pada kualiti bahan tetapi juga bagaimana peralatan dikendalikan dan dikekalkan. Dari pemasangan dan pelinciran kepada kawalan bahan mentah dan pemeriksaan berkala, setiap detail menyumbang kepada kestabilan prestasi dan kecekapan kos.

Dengan mengikuti strategi penyelenggaraan yang betul-memastikan penjajaran, menggunakan sistem yang bersih dan dibiayai dengan baik, mengekalkan parameter operasi yang optimum, dan kakitangan latihan-pengeluar pelet dapat memanjangkan jangka hayat roller shell, meningkatkan kualiti pelet, dan mengurangkan kos pengeluaran keseluruhan.

Akhirnya, penyelenggaraan proaktif dan perhatian kepada perincian operasi mengubah kerang roller keluli galas dari komponen yang boleh dimakan ke dalam aset tahan lama dalam proses pengeluaran pelet.

中文简体

中文简体