Reka bentuk a Pellet Mill Screw Type Stainless Steel Die adalah penting untuk meningkatkan kecekapan dan kualiti proses pelletizing. Mati yang dibuat dengan baik dapat mempengaruhi prestasi kilang pelet, meningkatkan daya tampung, penggunaan tenaga, dan kualiti keseluruhan pelet. Untuk mengoptimumkan proses pelletizing, beberapa faktor utama mesti dipertimbangkan semasa reka bentuk jenis skru keluli tahan karat mati.

Memahami peranan mati dalam pelletizing

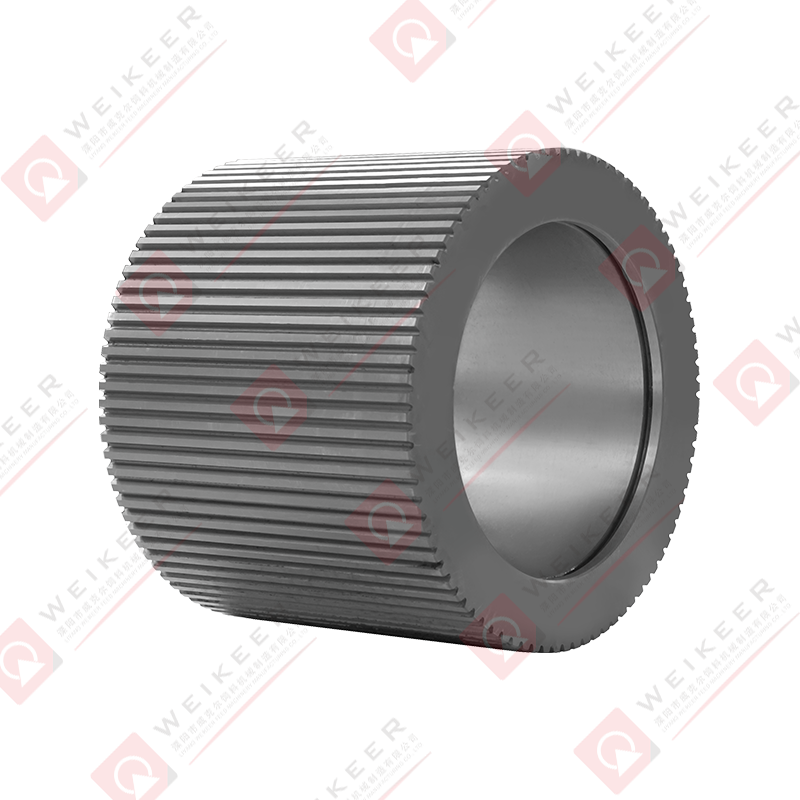

Proses pelletizing melibatkan bahan mentah yang memampatkan ke dalam pelet seragam, biasanya menggunakan haba dan tekanan. Die memainkan peranan utama dalam proses ini, kerana ia bertanggungjawab untuk membentuk bahan dan memastikan ketumpatan dan saiz pelet yang betul. Jenis skru mati, khususnya, menawarkan kawalan yang lebih baik ke atas aliran bahan dan biasanya digunakan dalam pelbagai industri, termasuk makanan, biofuel, dan farmaseutikal.

Fungsi mati bukan semata -mata untuk membentuk pelet tetapi untuk memberikan mampatan dan geseran yang diperlukan untuk bahan mentah untuk mengikat bersama. Ini menjadikan reka bentuk integral mati untuk mencapai kualiti pelet yang optimum. Apabila merancang jenis skru keluli tahan karat, beberapa faktor mesti diambil kira untuk memastikan ia berfungsi pada puncaknya.

Pemilihan Bahan: Keluli tahan karat dan kelebihannya

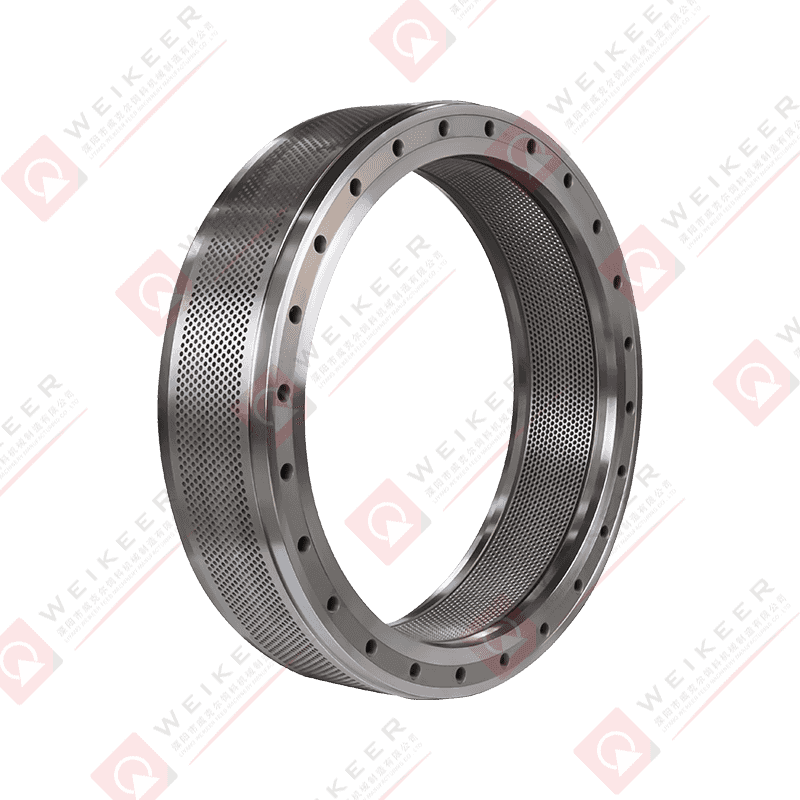

Pilihan bahan untuk mati adalah langkah asas dalam proses reka bentuk. Keluli tahan karat, terutamanya aloi gred tinggi, sering menjadi bahan pilihan kerana ketahanannya, rintangan untuk dipakai, dan rintangan kakisan. Memandangkan tekanan tinggi dan keadaan suhu semasa pelletizing, menggunakan keluli tahan karat memastikan umur panjang dan meminimumkan kos penyelenggaraan.

Rintangan keluli tahan karat terhadap kakisan adalah penting, terutamanya apabila memproses bahan lembap atau kasar. Tambahan pula, kekuatannya yang melekat membolehkan mati untuk menahan tekanan yang dikenakan semasa proses pelletizing, yang penting untuk mengekalkan kualiti pelet yang konsisten dari masa ke masa.

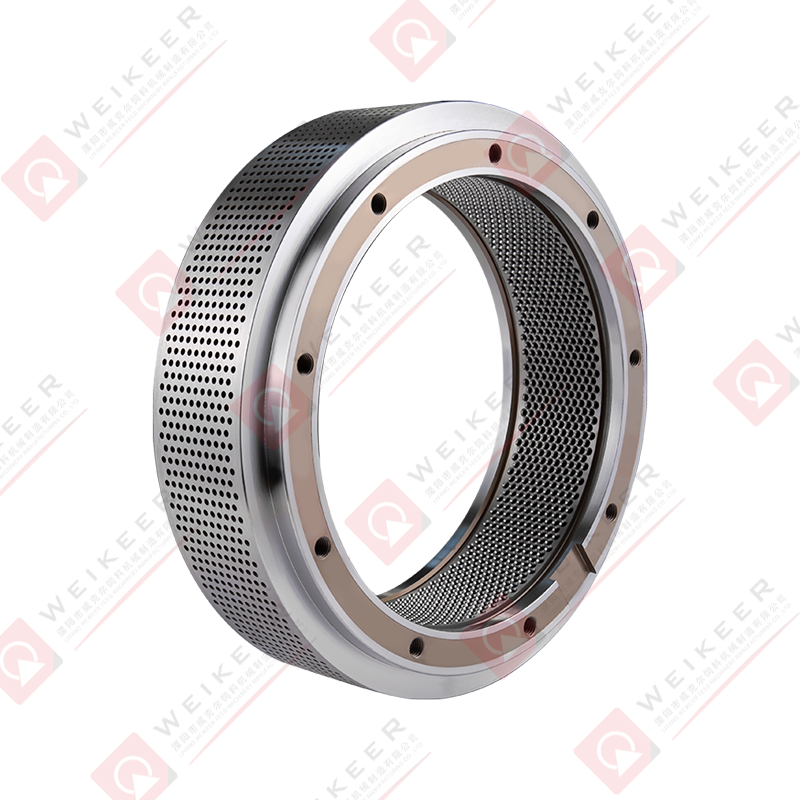

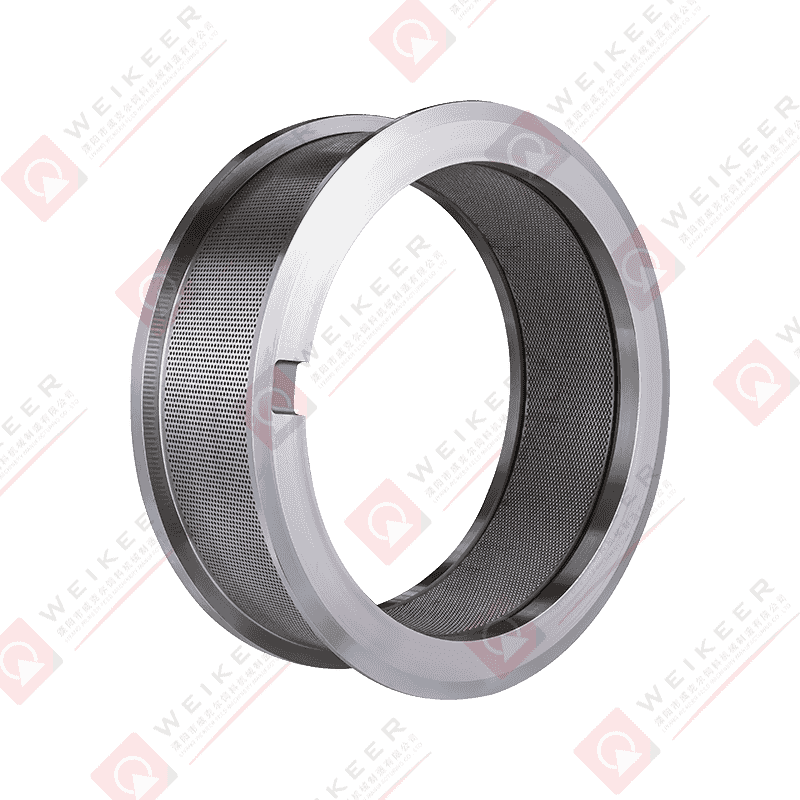

Reka bentuk mati: Memastikan aliran dan mampatan yang optimum

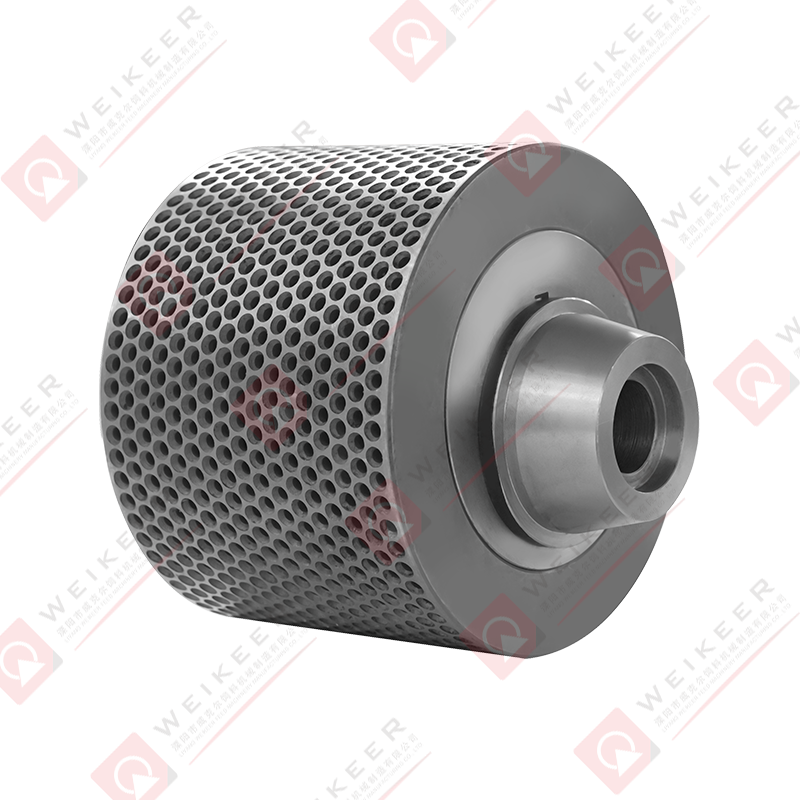

Salah satu aspek yang paling kritikal dalam reka bentuk mati adalah memastikan aliran bahan yang optimum. Jenis skru mati mesti memudahkan aliran bahan mentah yang sama dan terkawal untuk mengelakkan penyumbatan atau saiz pelet yang tidak konsisten. Skru dan mati harus direka dengan teliti untuk memastikan bahan mentah bergerak lancar melalui saluran mati dan dimampatkan secara seragam.

Diameter, panjang, dan bilangan lubang atau aperture mati yang mengandungi semua memainkan peranan penting dalam ciri -ciri aliran. Diameter yang lebih besar boleh membolehkan output yang lebih tinggi, tetapi ia juga boleh meningkatkan risiko pemisahan bahan dan ketumpatan pelet yang lebih rendah. Dies yang lebih kecil memberikan mampatan yang lebih besar, mengakibatkan pelet yang lebih seragam tetapi boleh mengehadkan kapasiti pengeluaran.

Untuk mengoptimumkan prestasi mati, penting untuk menyesuaikan reka bentuknya kepada bahan tertentu yang diproses. Sebagai contoh, bahan yang lebih padat atau lebih berserabut mungkin memerlukan mati dengan lubang yang lebih ketat dan nisbah mampatan yang lebih tinggi, manakala bahan yang kurang padat boleh dilakukan dengan lebih baik dengan aperture yang lebih besar. Bilangan dan corak lubang atau bukaan juga boleh mempengaruhi tekstur, kekuatan, dan penampilan pelet, menjadikannya penting untuk mereka bentuk ciri -ciri ini mengikut spesifikasi output yang dikehendaki.

Mekanisme penyejukan dan pelinciran

Untuk mengoptimumkan proses pelletizing, adalah penting untuk menggabungkan sistem penyejukan dan pelinciran yang berkesan. Penyejukan menghalang pembentukan haba yang berlebihan, yang boleh merendahkan bahan dan menyebabkan mati dipakai sebelum ini. Mati yang direka dengan baik akan mempunyai saluran penyejukan yang cekap untuk menghilangkan haba secara merata semasa operasi, memastikan pelet mengekalkan integriti dan konsistensi mereka.

Pelinciran juga memainkan peranan penting dalam mengekalkan prestasi mati. Pelinciran yang betul mengurangkan geseran dan pakai pada mati, mencegah pembentukan bahan dan memastikan operasi yang lancar. Di kilang pelet, sistem pelinciran sering automatik untuk memastikan aplikasi yang berterusan, mengurangkan keperluan untuk campur tangan manual dan meningkatkan kecekapan keseluruhan.

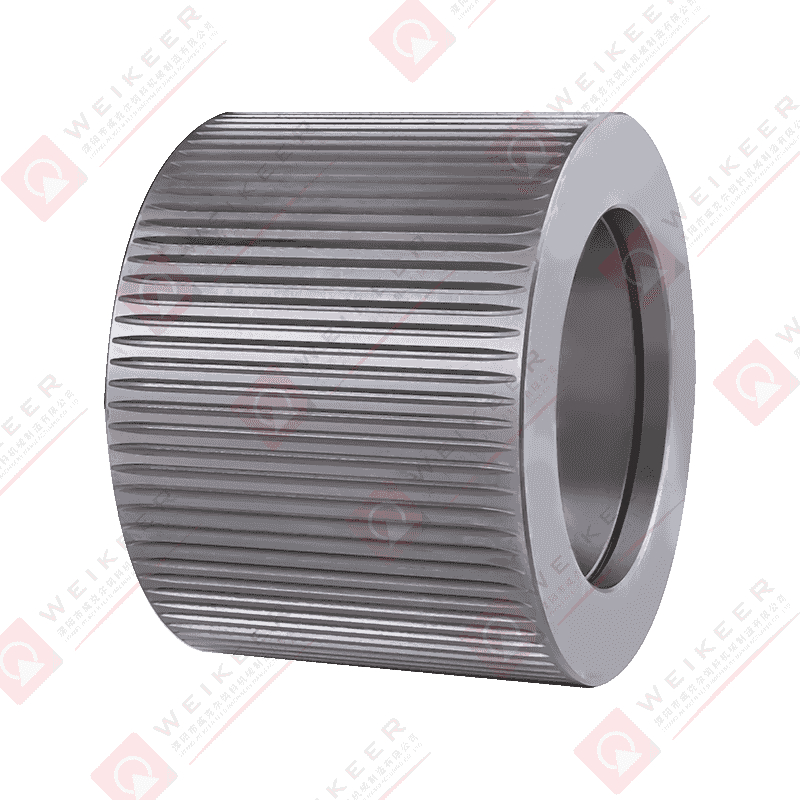

Rawatan permukaan dan penamat

Kemasan permukaan mati adalah satu lagi pertimbangan penting untuk pengoptimuman. Permukaan yang lancar dan digilap dengan baik mengurangkan kemungkinan bahan yang melekat pada mati, memastikan output pelet yang konsisten dan penyelenggaraan yang mudah. Di samping itu, rawatan permukaan seperti salutan mati dengan bahan tahan haus dapat memanjangkan hidupnya dan meningkatkan kecekapan keseluruhan. Rawatan ini mengurangkan haus dan lusuh pada mati, yang membolehkannya mengekalkan prestasinya untuk tempoh yang lebih lama, yang penting untuk mengurangkan downtime dan meningkatkan produktiviti.

Ketepatan dan toleransi

Ketepatan tinggi dalam reka bentuk dan pembuatan mati adalah kritikal untuk memastikan bahawa pelet adalah saiz dan ketumpatan seragam. Toleransi ketat diperlukan untuk mengekalkan konsistensi sepanjang proses pelletizing. Malah sedikit variasi dalam dimensi mati boleh menyebabkan pengeluaran pelet yang tidak sekata, yang membawa kepada isu kualiti produk atau ketidakcekapan mesin.

Jenis skru mati harus dihasilkan dengan toleransi yang ketat dan penjajaran yang tepat untuk memastikan bahan itu dimampatkan secara seragam kerana ia bergerak melalui mati. Ketepatan ini juga menyumbang untuk mengekalkan throughput yang dikehendaki dan menghalang pembaziran bahan, menjadikan keseluruhan proses pelletizing lebih efektif.

Merancang jenis skru keluli tahan karat mati untuk mengoptimumkan proses pelletizing melibatkan keseimbangan pemilihan bahan, geometri mati, mekanisme mampatan, penyejukan dan sistem pelinciran, rawatan permukaan, dan ketepatan pembuatan. Dengan mempertimbangkan semua faktor ini dan menyesuaikan reka bentuk kepada keperluan khusus bahan yang diproses, pengeluar dapat meningkatkan prestasi dan ketahanan kilang pelet mereka. Die yang direka dengan baik boleh mengakibatkan pengurangan yang lebih tinggi, haus yang dikurangkan, kualiti pelet yang lebih baik, dan, pada akhirnya, proses pelletizing yang lebih efisien.

中文简体

中文简体